Každé odvětví lidské činnosti posouvají dopředu praví vizionáři. Někoho takového potkat je opravdu mimořádný zážitek. A když spolu navážete smysluplnou a dlouhodoubou obchodní spolupráci, je důvod se s tím i tak trochu pochlubit.

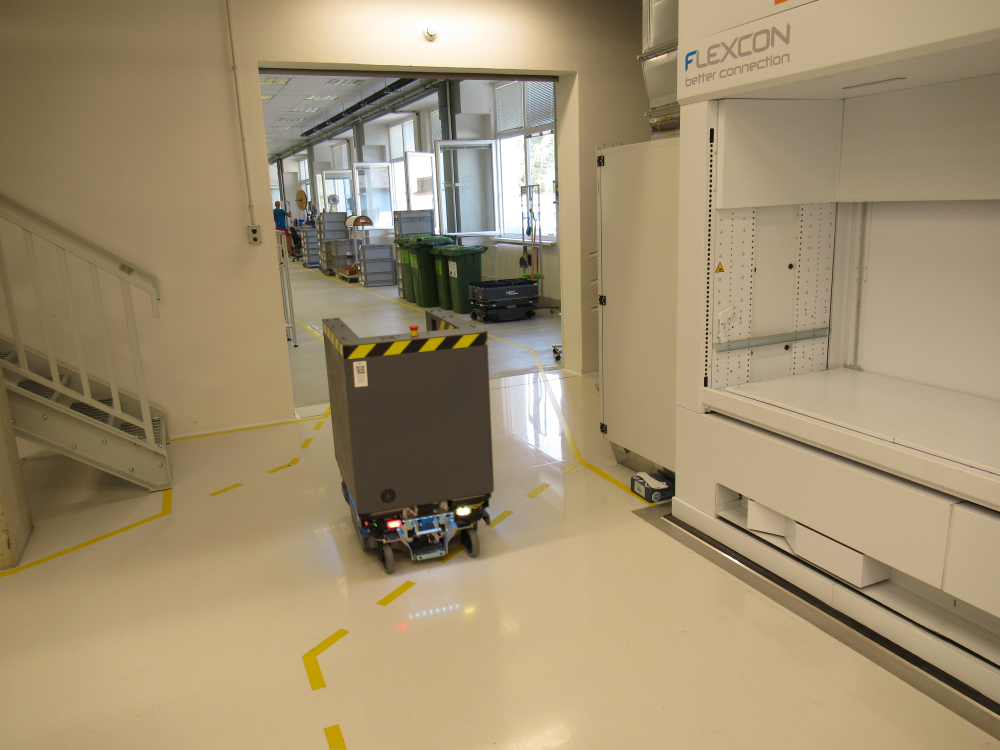

Dosud nejkomplexnější projekt, který vzešel z našich pomyslných rýsovacích prken, jsme dokončili v Jablonném nad Orlicí, městě s cca 3100 obyvatel. Pro společnost Flexcon, která se zabývá výrobou vysoce kvalitních kabelových svazků, souborů vodičů a kabelových montáží. Krásný příklad, že velikost není vždycky všechno.

Projekt Flexcon ve zkratce

Pět zařízení Modula LIFT, z čehož tři jsou ve standardním provedení, dvě speciálně upravené. Ani to by ještě nebylo nic převratného, ale tím to zajímavé teprve začíná.

Naše zařízení Modula totiž spolupracují s flotilou 3 autonomních mobilních robotů (AMR) MiR250 a se systémem plánování podnikových zdrojů ERP Helios. A právě spojení zakladačů Modula s AMR MiR a jejich autonomní interakce bez zásahu operátora činí z tohoto projektu unikát.

Proč spojení skladovacích věží a AMR?

Základní motivací investice do inovativního řešení byla potřeba společnosti Flexcon navýšit výrobní kapacity. S tímto cílem firma vystavěla novou třípatrovou budovu, napojenou na původní výrobní prostory.

Přestože produkce v rámci vícepatrové budovy sebou nese výhodu efektivního využití pozemkové plochy, přináší také naopak jistá úskalí. Největší výzvou je především přeprava materiálu mezi jednotlivými podlažími a zajištění plynulé návaznosti operací napříč patry. Právě z těchto důvodů společnost Flexcon zvolila technologii výtahových zakladačů a mobilní roboty.

Skladovací zařízení Modula díky svému výtahovému mechanismu představují v tomto projektu efektivní řešení nejen skladování, ale zároveň také funkčního spojení procesů skladování, výroby a expedice, které probíhají v různých patrech celé budovy. Díky tomuto využití zakladačů odpadá potřeba ručního přesunu materiálu po schodištích či nákladovými výtahy. Přesuny mezi pracovišti na jednotlivých patrech pak dotahují k dokonalosti AMR MiR, které místo operátorů po celou směnu neúnavně přemisťují rozměrné a často i těžké plastové boxy. Operátoři se tak mohou věnovat činnostem s vyšší přidanou hodnotou.

Modula(rita) na prvním místě

Jak již napovídá název zařízení Modula, jedním z hlavních benefitů, které se společnost Flexcon rozhodla plně využít, je modularita jejich konfigurace. Pět instalovaných vertikálních zakladačů tvoří 3 různé modely (MX25D, MX50D, ML25), z toho jeden ve speciální konfiguraci.

2 zařízení MX25D a 1 zařízení MX50D představují hlavní sklad materiálu. Z těchto zakladačů v přízemí probíhá kompletace materiálu pro jednotlivé výrobní příkazy pomocí našeho SW Modula WMS. Kompletace probíhá do euroboxů 600 x 400 mm v režimu „multi–order picking‟ za pomoci světelné signalizační technologie Put–to–Light, tudíž jsou operátoři schopni vyskladňovat materiál současně až do 8 objednávek. Euroboxy pak slouží jako manipulační jednotky napříč celým výrobním procesem.

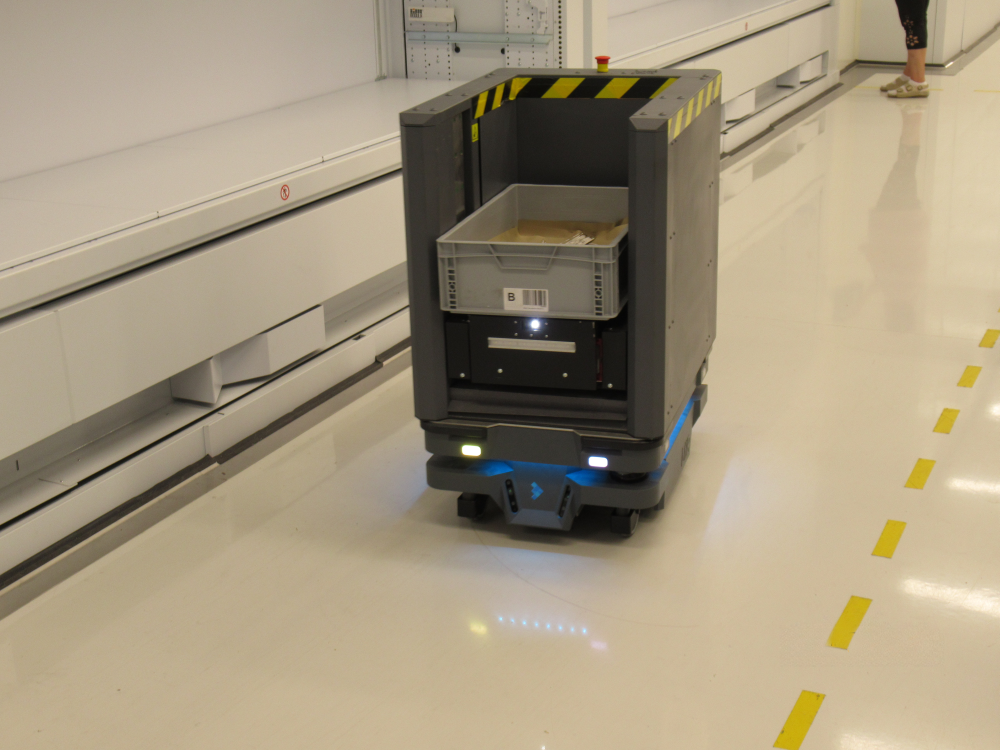

Euroboxy s vychystaným materiálem jsou následně přemístěny do 2 speciálních zakladačů typu ML25. Tyto věže slouží jako vyrovnávací buffer mezi skladem, výrobou a expedicí a zároveň jako výtah mezi patry budovy. Speciální úprava věží spočívá v unikátním konzolovém designu polic uvnitř strojů a výdejních oken, který umožňuje autonomní manipulaci euroboxů pomocí AMR MiR s na míru designovanými nástavbami s teleskopickou platformou a zdvihacím mechanismem.

Právě možnost vybavit skladovací systémy Modula speciálními zakázkovými policemi byla pro projekt jedním z klíčových bodů. Další zajímavostí je pak skutečnost, že ve Flexconu náš systém WMS zahrnuje kromě správy materiálu ve vertikálních zakladačích také i správu materiálu v klasických paletových regálech, obsluhovaných ručně bez jakékoliv automatizace. To vše z jednotného rozhraní Modula WMS.

AMR = autonomní mobilní roboty

Podobně jako instalované speciální konfigurace zařízení ML25, ani mobilní roboty v tomto projektu nejsou zrovna sériovým zbožím. Došlo k propojení technologií dánského výrobce MiR, který k základním podvozkům MiR250 zároveň dodal řídící software MiR Fleet, se zakázkovou nástavbou s teleskopickou platformou a zdvihacím mechanismem od české společnosti DREAMland, která je zodpovědná za autonomní manipulaci euroboxů napříč výrobním procesem, včetně uložení a vyzvednutí ze zařízení Modula a také z válečkových tratí na jednotlivých pracovištích, které slouží jako buffer pro danou výrobní operaci.. Flotila AMR se skládá ze 3 robotů, z nichž každý obsluhuje jedno podlaží třípatrové budovy.

Jak funguje celý systém?

Celý virtuální mozek projektu se skládá ze tří systémů. Našeho Modula WMS, podnikového ERP Helios a softwaru MiR Fleet řídícího mobilní roboty. Jejich hladké napojení a komunikace jsou prací společného týmu programátorů naší společnosti, techniků firmy DREAMland a programátorů poskytovatele ERP Helios.

Celý proces začíná vytvořením výrobního příkazu ve firemním ERP. Po jeho spuštění je ze 3 standardních věží Modula pomocí systému Put-to-Light operátorem vychystán potřebný materiál do euroboxů. Euroboxy jsou následně pomocí AMR MiR přemístěny do speciálních zařízení Modula, kde čekají na přivolání z konkrétního pracoviště výroby.

Jakmile od operátora výroby do systému dorazí požadavek na vyskladnění předchystaného materiálu z věží, řídící software MiR Fleet přidělí misi AMR na správném podlaží a vyšle jej k automatickým skladům Modula. Spolupráce robota se skladovací věží pak probíhá bezdrátově a je optimalizovaná ve smyslu úspory času tak, že vozík blížící se k zařízení Modula volá s předstihem konkrétní zakladač tak, aby byla police připravená ve výdejním okně v momentě, kdy na místo dorazí vozík. Nebo klidně i o něco dříve, aby se výtah věže mohl mezi časem věnovat obsluze ostatních dvou výdejních oken.

Po zadokování AMR u připravené police dojde k finální výměně bezpečnostních signálů mezi robotem a zakladačem. Následně AMR z police plně automaticky vyskladní daný eurobox a po zasunutí teleskopické platformy s boxem automaticky odvolá polici z výdejního okna zařízení Modula. Eurobox pak robot dopraví na cílové místo ve výrobě, kde jej uloží na válečkovou trať a předá ERP informaci o úspěšném dokončení mise.

Jelikož celý systém funguje bez zásahu člověka, museli jsme vyřešit také potenciální chybové situace. Za tímto účelem byl vytvořen systém vyhodnocování chyb a automatického reportování manažerům výroby, kteří následně svým zásahem chybu vyřeší. Do příchodu manažera má AMR možnost využít tzv. „error zone‟, do které problematický box odloží, aby se následně mohl robot věnovat další misi v pořadí.

Šlo to i jinak?

V projektu byla ve hře i konkurenční nabídka s napojením vertikálních skladů na dopravníkové pásy. S množstvím jednotlivých pracovišť ve více patrech a všemi možnými směry přepravy zásilek se však ukázala jako nedostatečně flexibilní a zároveň také značně finančně nákladnější. Právě skvělá flexibilita a škálovatelnost technologie AMR umožnila také úsporu výrobní plochy, která by u řešení s dopravníky byla zastavěna rozsáhlými ocelovými konstrukcemi s komplikovanou možností přemístění a reorganizace výroby. Tato varianta by také předpokládala i vyšší zapojení lidských rukou, jelikož by na rozdíl od mobilních robotů nebylo možné dopravit materiál přímo na jednotlivá pracoviště.

Závěr

Průmyslová výroba je v poslední době pod neustálým tlakem na zefektivnění procesů, optimalizaci skladů, zrychlení toků materiálů a výrobků a odbourání chyb. Firmy spoléhající se na efektivnější skladování v zařízeních Modula byly teprve začátek. Následoval pokrok ve formě napojování skladového systému Modula WMS na řídící systémy firem jako ERP a DMS. Nyní už žijeme tak říkajíc v budoucnosti. Do procesu skladování výrazně promlouvají mobilní roboty, mechanické robotické paže, koboty, dopravníkové pásy a naváděcí systémy pro živé operátory.

Projekt ve společnosti Flexcon je pro nás zatím tím nejinovativnějším ve smyslu spojení technologií a rozsahu softwarové integrace tří odlišných systémů do jednoho funkčního celku. Pevně ale věříme, že tato první vlaštovka nezůstane dlouho sama.